Noticias

Big data, Industria 4.0, IIoT, Edge Technology y la Nube son términos que ya conocemos; y ya sea un fabricante de máquinas-herramienta, un taller de trabajo o un fabricante por contrato, seguramente está pensando en transitar hacia la digitalización y cuál es la mejor manera de empezar.

Para el fabricante de máquinas, se trata de manejar big data desde la máquina, reducir el tiempo de comercialización y utilizar la tecnología más nueva para crear máquinas inteligentes, implementando sistemas de computación cognitiva, es decir, que puedan tomar decisiones y resolver problemas sin la ayuda de un humano. Lo cual se logra mediante la inteligencia artificial (IA).

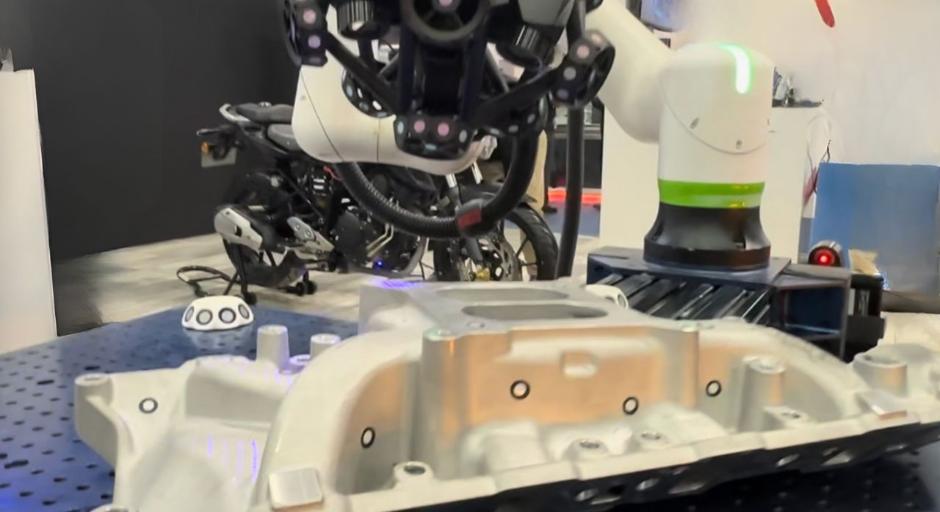

En el futuro, la digitalización será esencial en todos los niveles de las fábricas, incluido el manejo robótico y la transferencia de materiales a la siguiente máquina. No obstante, estas no funcionarán sin humanos, pues el personal asumirá tareas de nivel superior que no impliquen mecanizado, mientras los

cobots y el CNC trabajarán con un humano o directamente con la máquina de forma inteligente.

Para tener éxito en el mercado actual, las máquinas también deben estar listas para participar en el Internet of Things (IoT). Aun cuando los fabricantes de máquina usan las características y beneficios de sus máquinas para venderlas, esta no es la única manera de distinguirse de la competencia.

Lea también: "Robots colaborativos aumentan 85% la productividad"

Por otra parte está el concepto de gemelo digital en el desarrollo de máquinas, el cual permite la simulación de una máquina-herramienta no solo en su diseño, sino en su rendimiento físico, incluso antes de que la máquina se inicie físicamente.

Con el gemelo digital, cada condición de la máquina se simula en tiempo real, con retroalimentación al bucle de diseño. De eta manera, los ingenieros no necesitan perder el tiempo en el taller de maquinaria o en un centro de pruebas, como se hacía anteriormente.

La ciencia se ha desarrollado, por lo que el proceso de construcción debe hacer

lo mismo.

Los usuarios de máquinas CNC también necesitan que sus máquinas sean inteligentes, comunicándose entre sí y con el centro de control en su taller o en una gran instalación de producción.

A menudo, el personal de talleres de maquinaria pequeños piensa que no puede implementar la digitalización, sin embargo, los indicadores claves de rendimiento (KPI por sus siglas en inglés) se pueden establecer de acuerdo a las necesidades para lograr más en menos tiempo en términos de producción, tiempo de funcionamiento de la máquina, mantenimiento e incluso uso de energía.

En este sentido, un software de gama alta permite el ajuste en tiempo real durante el proceso, desde el tiempo de ciclo hasta la posición del punto de la herramienta o la carga del cargador de herramientas para los próximos trabajos, para facilitar un inicio más rápido y un flujo de trabajo preciso.

Lea también: "Beneficios de implementar la inteligencia laboral"

Un ejemplo de este sistema sería el CNC nativo digital SINUMERIK ONE, de Siemens, que permite la expansión del mundo de máquinas-herramienta hacia la digitalización, a medida que aumenta el volumen o la complejidad del trabajo.

Virtualmente, ofrece al fabricante de máquina y al usuario

final total flexibilidad para pasar del CAD a CAM a los pasos de mecanizado CNC, luego al taller virtual y a una producción

virtual, todo antes de que se realice el primer corte

en la máquina.

Además, a medida que los ataques de ransomware se han vuelto comunes en el entorno industrial, el tema de la ciberseguridad ha adquirido una nueva importancia, por lo que prevenir cualquier ataque significa tener en cuenta varias cuestiones; una de ellas es la integridad de la red, otra es el efecto de la red inalámbrica en la planta y externamente, y la más importante es la eficiencia la defensa.

También debe contarse con varias capas de seguridad específicas, de modo que el personal de configuración, operación y programación, mantenimiento y operaciones/control tengan diferentes niveles de acceso a las máquinas y los datos.

Otras noticias de interés

Logística mexicana en su punto de inflexión

La conversación sobre el esperado crecimiento industrial suele enfocarse en los anuncios

INEGI reporta leve mejora en producción manufacturera

Acorde al informe correspondiente al mes de septiembre del INEGI, el volumen

Entregan distintivo a minería sostenible

Las autoridades estatales y el Clúster Minero de Chihuahua llevaron a cabo

Safran impulsa núcleo aeronáutico en Querétaro

La industria aeroespacial en Querétaro sumará un nuevo capítulo con la decisión

Revisión del tratado: ¿podemos mantener las fortalezas?

Cuando uno escucha a funcionarios, empresarios y especialistas reunidos en un foro

Manufactura de camiones pesados registra contracción

Durante octubre de 2025, la producción de vehículos pesados en México registró